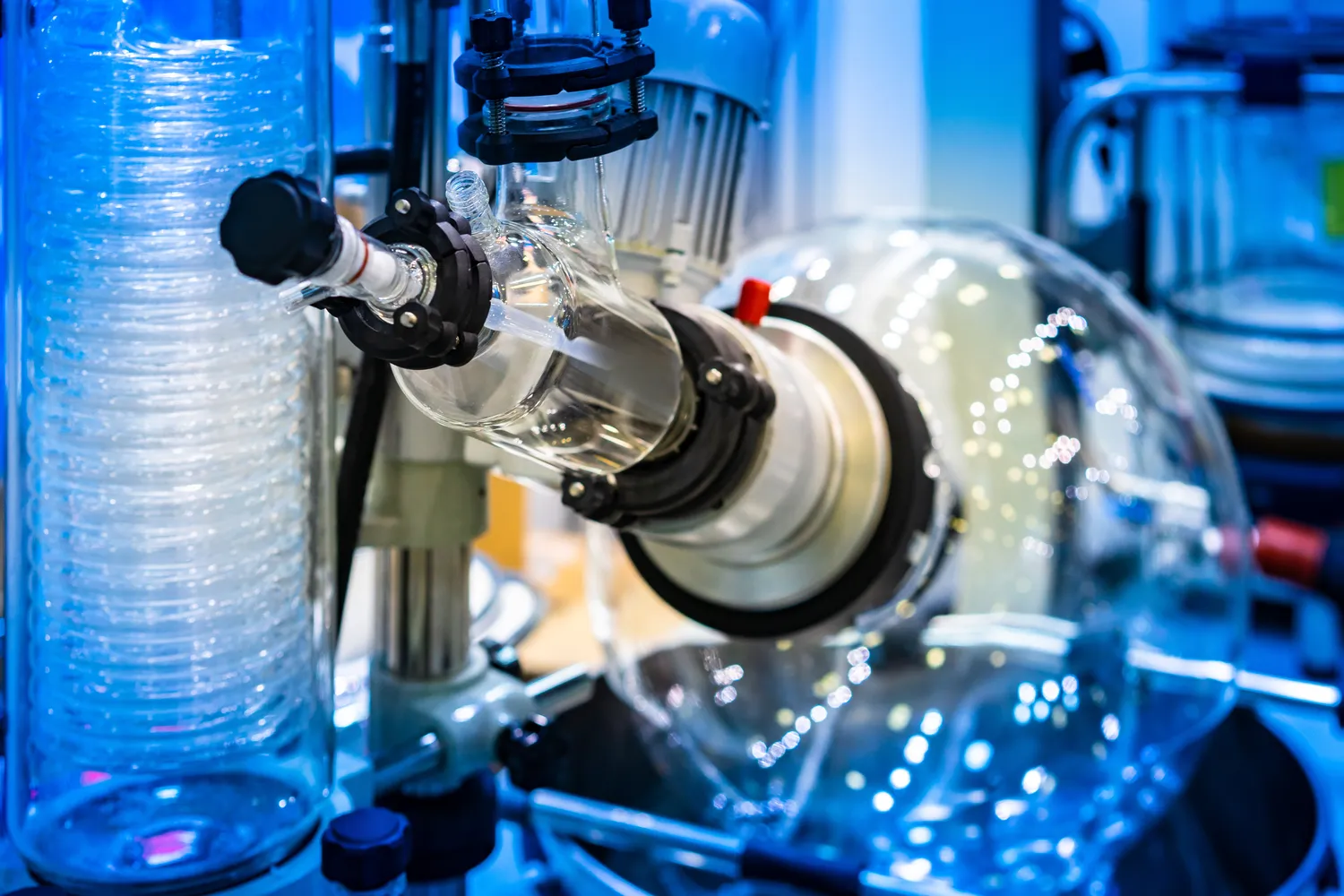

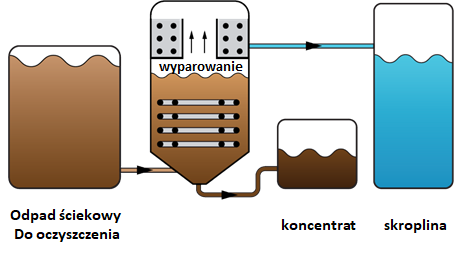

Wyparki przemysłowe to zaawansowane urządzenia wykorzystywane w różnych branżach do procesu odparowywania cieczy, co prowadzi do koncentracji substancji rozpuszczonych. Działają na zasadzie podgrzewania cieczy, co powoduje jej parowanie, a następnie kondensację pary w celu odzyskania czystego rozpuszczalnika. Proces ten jest szczególnie istotny w przemyśle spożywczym, chemicznym oraz farmaceutycznym, gdzie konieczne jest uzyskanie wysokiej jakości produktów. Wyparki mogą być różnego rodzaju, w tym jednofazowe i wielofazowe, a ich wybór zależy od specyfiki produkcji oraz wymagań dotyczących jakości końcowego produktu. W praktyce wyparki przemysłowe są projektowane tak, aby maksymalizować efektywność energetyczną oraz minimalizować straty materiałowe. Dzięki zastosowaniu nowoczesnych technologii, takich jak automatyzacja procesów czy monitorowanie parametrów pracy, możliwe jest osiągnięcie wysokiej wydajności oraz oszczędności kosztów operacyjnych.

Jakie są rodzaje wyparków przemysłowych i ich zastosowania

W przemyśle istnieje wiele rodzajów wyparków, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejsze z nich to wyparki próżniowe, które działają w obniżonym ciśnieniu, co pozwala na odparowywanie cieczy w niższej temperaturze. Tego rodzaju wyparki są szczególnie cenione w przemyśle spożywczym i farmaceutycznym, gdzie zachowanie właściwości termolabilnych substancji jest kluczowe. Innym typem są wyparki filmowe, które charakteryzują się cienkowarstwowym przepływem cieczy przez powierzchnię grzewczą. Dzięki temu proces odparowywania przebiega bardzo szybko i efektywnie, co sprawia, że są one często wykorzystywane w produkcji soków owocowych czy koncentratów. Wyparki wielostopniowe to kolejna grupa urządzeń, które umożliwiają zwiększenie efektywności energetycznej poprzez wykorzystanie ciepła odpadowego z poprzednich etapów procesu. Wybór odpowiedniego typu wyparki zależy od specyfiki produkcji oraz wymagań dotyczących jakości końcowego produktu.

Jakie korzyści płyną z zastosowania wyparków przemysłowych

Stosowanie wyparków przemysłowych przynosi szereg korzyści zarówno ekonomicznych, jak i technologicznych. Przede wszystkim pozwala na znaczną redukcję kosztów produkcji poprzez zwiększenie efektywności procesów związanych z odparowywaniem cieczy. Dzięki nowoczesnym technologiom możliwe jest odzyskiwanie ciepła z procesów produkcyjnych, co przekłada się na mniejsze zużycie energii. Kolejną zaletą jest poprawa jakości produktów końcowych. Wyparki umożliwiają precyzyjne kontrolowanie warunków procesu, co pozwala na uzyskanie wysokiej koncentracji substancji czynnych bez degradacji ich właściwości. Dodatkowo zastosowanie wyparków przyczynia się do zmniejszenia ilości odpadów produkcyjnych oraz optymalizacji procesów technologicznych. W dłuższej perspektywie czasowej inwestycja w nowoczesne systemy odparowywania może przynieść znaczne oszczędności oraz poprawić konkurencyjność przedsiębiorstwa na rynku.

Jakie są najnowsze trendy w technologii wyparkowej

W ostatnich latach technologia wyparkowa uległa znacznemu rozwojowi dzięki postępom w dziedzinie inżynierii materiałowej oraz automatyzacji procesów przemysłowych. Jednym z najważniejszych trendów jest rosnące zainteresowanie ekologicznymi rozwiązaniami, które mają na celu zmniejszenie zużycia energii oraz ograniczenie emisji szkodliwych substancji do atmosfery. Producenci coraz częściej decydują się na wdrażanie systemów odzysku ciepła oraz zastosowanie odnawialnych źródeł energii w procesach odparowywania. Kolejnym istotnym kierunkiem rozwoju jest automatyzacja i cyfryzacja procesów technologicznych. Dzięki zastosowaniu zaawansowanych systemów monitorowania i kontroli możliwe jest precyzyjne zarządzanie parametrami pracy wyparków, co przekłada się na zwiększenie efektywności i bezpieczeństwa produkcji. Warto również zwrócić uwagę na rozwój materiałów konstrukcyjnych wykorzystywanych w budowie wyparków, które charakteryzują się większą odpornością na korozję oraz wysoką wydajnością termiczną.

Jakie są kluczowe czynniki wpływające na wybór wyparków przemysłowych

Wybór odpowiednich wyparków przemysłowych jest kluczowym elementem procesu produkcyjnego, który może znacząco wpłynąć na efektywność i jakość wytwarzanych produktów. Istnieje wiele czynników, które należy wziąć pod uwagę przy podejmowaniu decyzji o zakupie lub modernizacji tych urządzeń. Przede wszystkim istotne jest zrozumienie specyfiki procesu technologicznego, w którym wyparki będą wykorzystywane. Różne branże mają różne wymagania dotyczące temperatury, ciśnienia oraz rodzaju przetwarzanych cieczy. Kolejnym czynnikiem jest wydajność urządzenia, która powinna być dostosowana do potrzeb produkcyjnych przedsiębiorstwa. Warto również zwrócić uwagę na koszty eksploatacji, które obejmują zarówno zużycie energii, jak i konserwację urządzenia. W kontekście rosnącej świadomości ekologicznej, coraz więcej firm zwraca uwagę na aspekty związane z ochroną środowiska, co może wpłynąć na wybór technologii oraz materiałów używanych w budowie wyparków.

Jakie są najczęstsze problemy związane z eksploatacją wyparków

Podczas eksploatacji wyparków przemysłowych mogą wystąpić różnorodne problemy, które wpływają na ich wydajność oraz jakość produkcji. Jednym z najczęstszych problemów jest osadzanie się zanieczyszczeń na powierzchniach grzewczych, co prowadzi do obniżenia efektywności wymiany ciepła. Tego rodzaju osady mogą być wynikiem obecności substancji organicznych lub nieorganicznych w przetwarzanej cieczy. Innym istotnym problemem są awarie systemu sterowania, które mogą prowadzić do nieprawidłowego funkcjonowania wyparków oraz zwiększenia ryzyka uszkodzenia urządzeń. W przypadku wyparków próżniowych istotnym zagrożeniem jest utrata próżni, co może skutkować obniżeniem jakości produktu końcowego oraz zwiększeniem kosztów operacyjnych. Ponadto niewłaściwe ustawienia parametrów pracy, takich jak temperatura czy ciśnienie, mogą prowadzić do nieoptymalnego przebiegu procesu odparowywania i obniżenia wydajności produkcji. Aby zminimalizować ryzyko wystąpienia tych problemów, kluczowe jest regularne przeprowadzanie konserwacji oraz monitorowanie stanu technicznego urządzeń.

Jakie są najlepsze praktyki w zakresie konserwacji wyparków przemysłowych

Jakie są przyszłościowe kierunki rozwoju technologii wyparkowej

Przemysłowa technologia wyparkowa znajduje się w ciągłym rozwoju, a przyszłościowe kierunki tego rozwoju wskazują na rosnącą automatyzację procesów oraz zastosowanie nowoczesnych technologii informacyjnych. Coraz większą rolę odgrywa sztuczna inteligencja i uczenie maszynowe, które mogą być wykorzystywane do optymalizacji procesów odparowywania poprzez analizę danych dotyczących pracy urządzeń oraz prognozowanie ich wydajności. Ponadto rozwój technologii cyfrowych umożliwia implementację systemów zarządzania produkcją opartych na danych w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz reagowanie na zmieniające się warunki rynkowe. W kontekście ochrony środowiska zauważalny jest trend w kierunku zastosowania bardziej ekologicznych rozwiązań technologicznych, takich jak wykorzystanie odnawialnych źródeł energii czy materiałów biodegradowalnych w konstrukcji wyparków. Zwiększa się również zainteresowanie systemami odzysku ciepła oraz recyklingu substancji chemicznych wykorzystywanych w procesach przemysłowych.

Jakie są najważniejsze regulacje dotyczące wyparków przemysłowych

Regulacje dotyczące wyparków przemysłowych mają kluczowe znaczenie dla zapewnienia bezpieczeństwa ich eksploatacji oraz ochrony środowiska naturalnego. W wielu krajach istnieją przepisy prawne regulujące kwestie związane z emisją substancji szkodliwych do atmosfery oraz zarządzaniem odpadami powstającymi w wyniku procesów przemysłowych. Przemysł musi dostosować swoje działania do norm określonych przez lokalne i międzynarodowe organizacje zajmujące się ochroną środowiska. Ważnym aspektem regulacyjnym jest również bezpieczeństwo pracy osób obsługujących wyparki przemysłowe. Przepisy BHP nakładają obowiązek stosowania odpowiednich środków ochrony osobistej oraz przeprowadzania szkoleń dla pracowników w zakresie bezpiecznej obsługi urządzeń. Dodatkowo wiele krajów wymaga uzyskania odpowiednich zezwoleń przed rozpoczęciem działalności związanej z użytkowaniem wyparków przemysłowych, co wiąże się z koniecznością spełnienia określonych norm technicznych i środowiskowych.

Jakie są perspektywy rozwoju rynku wyparkowego

Perspektywy rozwoju rynku wyparkowego wyglądają obiecująco dzięki rosnącemu zapotrzebowaniu na efektywne rozwiązania technologiczne w różnych branżach przemysłu. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności energetycznej i redukcji kosztów operacyjnych, inwestycje w nowoczesne technologie odparowywania stają się coraz bardziej popularne. Zwiększone zainteresowanie ekologicznymi rozwiązaniami sprawia, że producenci muszą dostosować swoje oferty do wymagań rynku związanych z ochroną środowiska i zrównoważonym rozwojem. Dodatkowo globalizacja rynku sprzyja wymianie technologii oraz know-how pomiędzy różnymi krajami i regionami, co prowadzi do szybszego rozwoju innowacyjnych rozwiązań w dziedzinie wyparkowej. Warto również zauważyć rosnącą rolę automatyzacji i cyfryzacji procesów przemysłowych, co przekłada się na wzrost zapotrzebowania na zaawansowane systemy monitorowania i zarządzania produkcją opartą na danych.