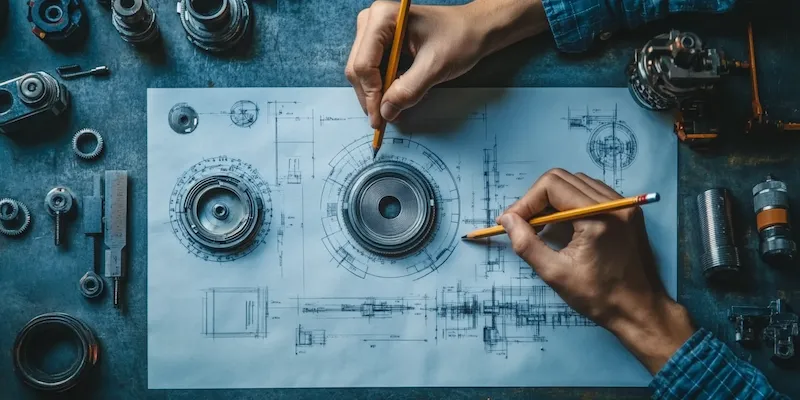

Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na zrozumienie wymagań dotyczących funkcjonalności oraz wydajności maszyny. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D. W tym momencie ważne jest także uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz symulacje działania maszyny. Po zakończeniu tego etapu następuje produkcja prototypu, który poddawany jest testom w celu weryfikacji jego funkcjonalności i wydajności. Na podstawie wyników testów mogą być wprowadzane poprawki, co pozwala na optymalizację projektu przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W dzisiejszych czasach projektowanie i budowa maszyn przemysłowych opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję produkcji. Jednym z kluczowych elementów jest wykorzystanie oprogramowania CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy i wprowadzać zmiany jeszcze na etapie projektowania. Również technologie druku 3D stają się coraz bardziej popularne w procesie prototypowania, co pozwala na szybkie wytwarzanie komponentów i ich testowanie. W zakresie automatyzacji procesów produkcyjnych istotną rolę odgrywają roboty przemysłowe oraz systemy sterowania PLC, które umożliwiają precyzyjne zarządzanie pracą maszyn. Dodatkowo, zastosowanie technologii IoT pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych, co przyczynia się do optymalizacji procesów produkcyjnych.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach przemysłowych

Bezpieczeństwo w projektowaniu i budowie maszyn przemysłowych to jeden z najważniejszych aspektów, który nie może być pomijany na żadnym etapie procesu. Przede wszystkim należy przestrzegać norm i standardów bezpieczeństwa obowiązujących w danym kraju oraz branży. W trakcie projektowania inżynierowie muszą uwzględnić różnorodne czynniki ryzyka związane z użytkowaniem maszyny, takie jak ruchome elementy czy wysokie temperatury. Ważnym elementem jest również ergonomia stanowisk pracy, która wpływa na komfort i bezpieczeństwo operatorów. W ramach budowy maszyn należy stosować odpowiednie osłony oraz zabezpieczenia mechaniczne, które minimalizują ryzyko wypadków. Po zakończeniu budowy maszyna powinna przejść szczegółowe testy bezpieczeństwa przed jej oddaniem do użytku. Szkolenie pracowników z zakresu obsługi maszyn oraz procedur awaryjnych również ma kluczowe znaczenie dla zapewnienia bezpieczeństwa w miejscu pracy.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach projektowanie i budowa maszyn przemysłowych ewoluują pod wpływem nowych trendów technologicznych oraz zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W ramach tego trendu coraz częściej stosuje się robotyka współpracująca, która umożliwia bezpieczną współpracę ludzi i maszyn na liniach produkcyjnych. Kolejnym istotnym aspektem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego do analizy danych zbieranych podczas pracy urządzeń. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Również zrównoważony rozwój staje się kluczowym elementem projektowania nowoczesnych maszyn przemysłowych, co wiąże się z poszukiwaniem rozwiązań energooszczędnych oraz minimalizujących wpływ na środowisko naturalne.

Jakie są wyzwania w projektowaniu i budowie maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą wpływać na cały proces oraz końcowy efekt. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz wymagań rynkowych. W miarę jak innowacje technologiczne stają się coraz bardziej powszechne, inżynierowie muszą być na bieżąco z nowinkami, co wymaga ciągłego kształcenia i adaptacji. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów, które muszą współpracować ze sobą w sposób efektywny i bezpieczny. Złożoność projektów często prowadzi do trudności w komunikacji między różnymi działami, co może skutkować opóźnieniami i błędami. Dodatkowo, w obliczu globalizacji, wiele firm staje przed koniecznością konkurowania z producentami z innych krajów, co wymusza na nich poszukiwanie oszczędności oraz zwiększenie efektywności produkcji.

Jakie umiejętności są potrzebne w projektowaniu maszyn przemysłowych

W dziedzinie projektowania i budowy maszyn przemysłowych istnieje wiele umiejętności, które są kluczowe dla sukcesu w tej branży. Przede wszystkim inżynierowie muszą posiadać solidne podstawy teoretyczne z zakresu mechaniki, elektroniki oraz automatyki. Wiedza ta pozwala na skuteczne rozwiązywanie problemów technicznych oraz podejmowanie właściwych decyzji podczas projektowania. Umiejętność pracy z oprogramowaniem CAD jest również niezbędna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Również zdolności analityczne są niezwykle ważne, ponieważ inżynierowie muszą być w stanie ocenić wydajność projektowanych rozwiązań oraz identyfikować potencjalne problemy. Komunikacja interpersonalna oraz umiejętność pracy zespołowej to kolejne kluczowe aspekty, ponieważ projekty często wymagają współpracy wielu specjalistów z różnych dziedzin.

Jakie są korzyści płynące z automatyzacji maszyn przemysłowych

Automatyzacja maszyn przemysłowych przynosi szereg korzyści, które mają istotny wpływ na efektywność produkcji oraz jakość produktów. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez skrócenie czasu cyklu produkcji oraz minimalizację przestojów. Dzięki zastosowaniu robotów i systemów sterowania możliwe jest osiągnięcie wyższej precyzji działania, co przekłada się na lepszą jakość finalnych produktów. Kolejną zaletą jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania rutynowych zadań. Automatyzacja pozwala także na zwiększenie bezpieczeństwa w miejscu pracy, ponieważ maszyny mogą wykonywać niebezpieczne operacje zamiast ludzi. Dodatkowo, dzięki zastosowaniu technologii IoT możliwe jest monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych, co pozwala na szybsze podejmowanie decyzji dotyczących optymalizacji procesów produkcyjnych.

Jakie są najczęściej stosowane materiały w budowie maszyn przemysłowych

W projektowaniu i budowie maszyn przemysłowych wybór odpowiednich materiałów ma kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością mechaniczną oraz odpornością na zużycie. Stal nierdzewna znajduje zastosowanie w branżach wymagających wysokich standardów higieny, takich jak przemysł spożywczy czy farmaceutyczny. W przypadku elementów wymagających dużej odporności na korozję stosuje się również materiały kompozytowe oraz tworzywa sztuczne, które oferują lekką konstrukcję przy zachowaniu odpowiedniej wytrzymałości. Aluminium jest kolejnym popularnym materiałem wykorzystywanym w budowie maszyn ze względu na swoją lekkość oraz odporność na korozję. W ostatnich latach rośnie zainteresowanie nowoczesnymi materiałami takimi jak stopy tytanu czy materiały ceramiczne, które oferują wyjątkowe właściwości mechaniczne i termiczne.

Jakie są metody testowania maszyn przemysłowych przed wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap procesu projektowania i budowy, który ma na celu zapewnienie ich prawidłowego działania oraz bezpieczeństwa użytkowników. Istnieje wiele metod testowania, które można zastosować w tym zakresie. Pierwszym krokiem jest przeprowadzenie testów funkcjonalnych, które mają na celu sprawdzenie wszystkich funkcji maszyny zgodnie z jej specyfikacją techniczną. Następnie wykonuje się testy wydajnościowe, które pozwalają ocenić efektywność działania maszyny w warunkach rzeczywistych produkcji. Ważnym elementem jest również testowanie bezpieczeństwa, które obejmuje analizę ryzyka oraz sprawdzenie działania zabezpieczeń mechanicznych i elektronicznych. Testy trwałościowe polegają na długotrwałym eksploatowaniu maszyny w celu oceny jej odporności na zużycie oraz awarie.

Jakie są przyszłe kierunki rozwoju technologii w budowie maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na jeszcze większe zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, możemy spodziewać się jej szerszego zastosowania w analizie danych oraz optymalizacji procesów produkcyjnych. Również rozwój Internetu Rzeczy (IoT) będzie miał istotny wpływ na sposób monitorowania pracy maszyn oraz zarządzania danymi produkcyjnymi w czasie rzeczywistym. Zrównoważony rozwój stanie się kolejnym ważnym aspektem przyszłych projektów maszyn przemysłowych; producenci będą poszukiwali rozwiązań energooszczędnych oraz materiałów przyjaznych dla środowiska naturalnego.