Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności warto zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. To właśnie ona odpowiada za stabilność i wytrzymałość urządzenia. W skład konstrukcji wchodzą różnorodne materiały, takie jak stal, aluminium czy tworzywa sztuczne, które muszą być odpowiednio dobrane w zależności od przeznaczenia maszyny. Kolejnym istotnym aspektem jest układ napędowy, który zapewnia ruch i dynamikę pracy maszyny. Może on być realizowany za pomocą silników elektrycznych, spalinowych lub hydraulicznych, w zależności od wymagań technologicznych. Nie można zapomnieć o systemach sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyny oraz jej parametrami. W nowoczesnych maszynach coraz częściej stosuje się złożone systemy automatyki, które zwiększają efektywność i bezpieczeństwo operacji.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

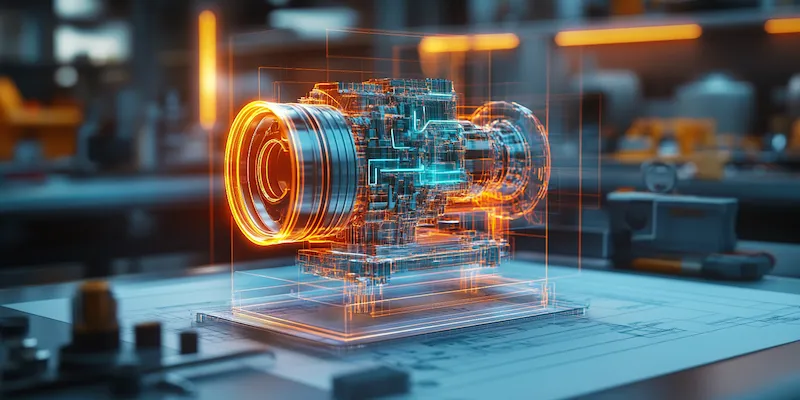

W dzisiejszych czasach budowa maszyn roboczych opiera się na wielu nowoczesnych technologiach, które znacząco podnoszą jakość i wydajność produkcji. Jedną z najważniejszych innowacji jest zastosowanie technologii CAD (Computer-Aided Design), która umożliwia projektowanie skomplikowanych struktur maszyn w środowisku komputerowym. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i optymalizować projekty przed rozpoczęciem produkcji. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich testowanie w rzeczywistych warunkach. Tego rodzaju podejście znacznie przyspiesza proces rozwoju nowych produktów oraz obniża koszty produkcji. Warto również wspomnieć o automatyzacji procesów montażowych, która dzięki robotom przemysłowym zwiększa precyzję i powtarzalność działań. Technologie te przyczyniają się do zwiększenia konkurencyjności firm zajmujących się budową maszyn roboczych oraz pozwalają na dostosowanie produktów do indywidualnych potrzeb klientów.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co sprawia, że ich budowa i rozwój są kluczowe dla efektywności produkcji. W sektorze budowlanym wykorzystuje się maszyny takie jak koparki, dźwigi czy ładowarki, które ułatwiają prace ziemne oraz transport materiałów. W przemyśle motoryzacyjnym maszyny robocze są niezbędne do montażu pojazdów oraz obróbki metali. Roboty przemysłowe odgrywają tutaj szczególną rolę, ponieważ zwiększają wydajność linii produkcyjnych oraz zapewniają wysoką jakość wykonania. W branży spożywczej maszyny służą do pakowania, sortowania oraz przetwarzania produktów, co pozwala na szybsze i bardziej efektywne zarządzanie łańcuchem dostaw. W sektorze energetycznym natomiast wykorzystuje się maszyny do wydobycia surowców naturalnych oraz do produkcji energii odnawialnej.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać podczas projektowania i produkcji urządzeń. Jednym z głównych problemów jest konieczność dostosowania maszyn do zmieniających się norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. Przemysł musi stale ewoluować, aby spełniać wymagania regulacyjne oraz oczekiwania klientów dotyczące efektywności energetycznej i minimalizacji wpływu na środowisko naturalne. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, która wymusza na producentach ciągłe innowacje oraz obniżanie kosztów produkcji bez utraty jakości produktów. Zmieniające się potrzeby klientów również stanowią istotny aspekt budowy maszyn roboczych; inżynierowie muszą być elastyczni i gotowi do szybkiego reagowania na nowe trendy rynkowe. Dodatkowo integracja nowych technologii z istniejącymi systemami może być skomplikowana i czasochłonna, co wymaga dużych nakładów finansowych oraz zasobów ludzkich.

Jakie są kluczowe etapy w procesie budowy maszyn roboczych

Proces budowy maszyn roboczych składa się z wielu kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby zapewnić wysoką jakość finalnego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają wymagania dotyczące funkcjonalności i wydajności maszyny. Na tym etapie inżynierowie współpracują z klientami, aby zrozumieć ich oczekiwania oraz warunki, w jakich maszyna będzie pracować. Następnie przystępuje się do fazy projektowania, gdzie wykorzystuje się oprogramowanie CAD do stworzenia szczegółowych rysunków technicznych oraz modeli 3D. To pozwala na wizualizację konstrukcji i identyfikację potencjalnych problemów przed rozpoczęciem produkcji. Po zatwierdzeniu projektu następuje etap prototypowania, który polega na wytworzeniu pierwszego egzemplarza maszyny. Prototyp jest testowany w rzeczywistych warunkach, co pozwala na ocenę jego wydajności oraz identyfikację ewentualnych usterek. Po zakończeniu testów i wprowadzeniu niezbędnych poprawek rozpoczyna się produkcja seryjna, która wymaga precyzyjnego zarządzania zasobami oraz kontrolą jakości na każdym etapie montażu.

Jakie są najważniejsze trendy w budowie maszyn roboczych

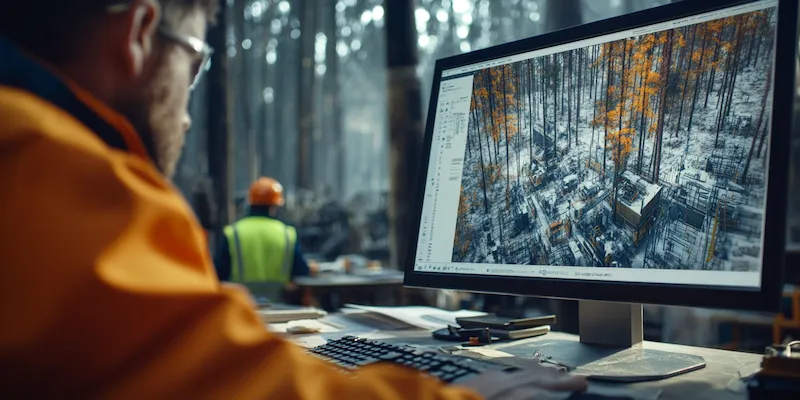

Budowa maszyn roboczych podlega ciągłym zmianom i ewolucji, co sprawia, że branża ta jest dynamiczna i pełna innowacji. Jednym z najważniejszych trendów jest rosnące zainteresowanie automatyzacją oraz robotyzacją procesów produkcyjnych. Wiele firm inwestuje w nowoczesne technologie, które pozwalają na zwiększenie efektywności operacyjnej oraz redukcję kosztów pracy. Roboty przemysłowe stają się coraz bardziej zaawansowane, co umożliwia im wykonywanie skomplikowanych zadań z dużą precyzją i szybkością. Kolejnym istotnym trendem jest rozwój technologii IoT (Internet of Things), która umożliwia zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą optymalizować procesy produkcyjne oraz przewidywać awarie, co przekłada się na zwiększenie niezawodności urządzeń. Warto również zwrócić uwagę na rosnącą popularność energii odnawialnej oraz zrównoważonego rozwoju, co wpływa na projektowanie maszyn roboczych o niższym zużyciu energii oraz mniejszym wpływie na środowisko naturalne.

Jakie umiejętności są potrzebne do pracy w budowie maszyn roboczych

Aby skutecznie pracować w dziedzinie budowy maszyn roboczych, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie zajmujący się projektowaniem maszyn muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Umiejętność posługiwania się oprogramowaniem CAD jest kluczowa dla tworzenia precyzyjnych rysunków technicznych oraz modeli 3D. Dodatkowo znajomość programowania i automatyki przemysłowej staje się coraz bardziej pożądana, zwłaszcza w kontekście rosnącej automatyzacji procesów produkcyjnych. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na ocenę wydajności maszyn oraz identyfikację obszarów do poprawy. Współpraca zespołowa jest równie ważna; inżynierowie muszą umieć efektywnie komunikować się z innymi członkami zespołu oraz klientami, aby wspólnie realizować projekty. Umiejętność rozwiązywania problemów jest niezbędna w przypadku wystąpienia trudności podczas procesu budowy lub testowania maszyn.

Jakie są różnice między różnymi rodzajami maszyn roboczych

Maszyny robocze można podzielić na wiele kategorii w zależności od ich zastosowania, konstrukcji oraz sposobu działania. Jednym z podstawowych podziałów jest klasyfikacja według rodzaju napędu; wyróżniamy maszyny elektryczne, spalinowe oraz hydrauliczne. Maszyny elektryczne są często stosowane tam, gdzie wymagana jest wysoka precyzja i kontrola nad procesem pracy, natomiast maszyny spalinowe znajdują zastosowanie w trudniejszych warunkach terenowych, gdzie dostęp do energii elektrycznej może być ograniczony. Z kolei maszyny hydrauliczne charakteryzują się dużą siłą i są wykorzystywane głównie w budownictwie i przemyśle ciężkim. Innym kryterium podziału jest funkcjonalność; możemy wyróżnić maszyny do obróbki materiałów, transportu czy pakowania produktów. Każdy typ maszyny ma swoje specyficzne cechy konstrukcyjne oraz wymagania dotyczące eksploatacji.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów pracy. W miarę jak roboty stają się coraz bardziej zaawansowane technologicznie, ich zastosowanie będzie obejmować coraz szerszy zakres działań – od prostych czynności montażowych po skomplikowane operacje wymagające inteligencji sztucznej. Kolejnym istotnym trendem będzie integracja systemów IoT z maszynami roboczymi; dzięki temu możliwe będzie zbieranie danych o ich pracy w czasie rzeczywistym i optymalizacja procesów produkcyjnych na podstawie analizy tych danych. Zrównoważony rozwój stanie się również kluczowym aspektem projektowania nowych maszyn; inżynierowie będą dążyć do tworzenia urządzeń o niższym zużyciu energii oraz mniejszym wpływie na środowisko naturalne poprzez zastosowanie ekologicznych materiałów i technologii produkcji.