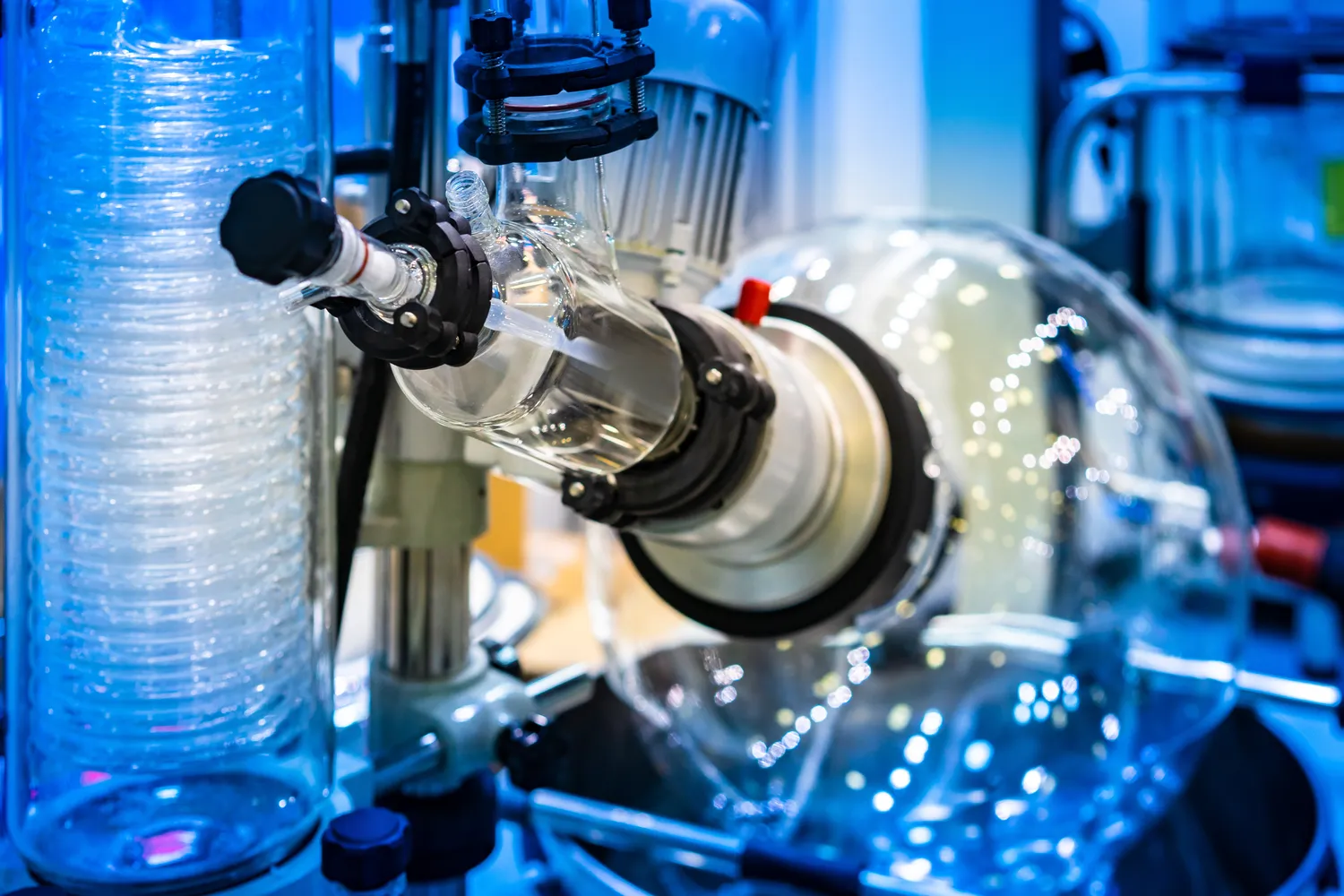

Jakie są kluczowe cechy wyparki przemysłowej

Kluczowe cechy wyparki przemysłowej obejmują szereg parametrów technicznych oraz funkcjonalnych, które wpływają na jej wydajność i efektywność. Przede wszystkim istotna jest wydajność parowania, która określa ilość cieczy, jaką urządzenie może odparować w określonym czasie. Ważnym aspektem jest także temperatura pracy, która powinna być dostosowana do specyfiki przetwarzanych substancji. Kolejnym istotnym czynnikiem jest rodzaj zastosowanej technologii, na przykład wyparki jednolitych lub wielostopniowych, które różnią się pod względem efektywności energetycznej i kosztów eksploatacyjnych. Nie można zapominać o materiałach użytych do budowy urządzenia, które powinny być odporne na korozję oraz wysokie temperatury, aby zapewnić długotrwałą i bezpieczną eksploatację. Dodatkowo nowoczesne wyparki często wyposażone są w systemy automatyzacji i monitorowania procesów, co pozwala na lepszą kontrolę nad parametrami pracy oraz zwiększa bezpieczeństwo operacji.

Jakie są najnowsze technologie w budowie wyparki przemysłowej

Najnowsze technologie stosowane w budowie wyparki przemysłowej znacząco wpływają na jej efektywność oraz oszczędność energii. W ostatnich latach obserwuje się rozwój systemów opartych na technologii membranowej, które pozwalają na bardziej precyzyjne oddzielanie cieczy od pary wodnej. Dzięki temu możliwe jest osiągnięcie lepszej jakości końcowego produktu oraz zmniejszenie strat surowców. Innowacyjne podejścia obejmują także zastosowanie systemów odzysku ciepła, które pozwalają na ponowne wykorzystanie energii wytwarzanej podczas procesu parowania. To z kolei prowadzi do znacznego obniżenia kosztów operacyjnych oraz zmniejszenia wpływu na środowisko naturalne. Warto również zwrócić uwagę na rozwój automatyzacji procesów związanych z obsługą wyparki, co umożliwia zdalne monitorowanie i sterowanie pracą urządzenia. Dzięki temu operatorzy mogą szybciej reagować na ewentualne problemy oraz optymalizować parametry pracy w czasie rzeczywistym.

Jakie są koszty eksploatacji wyparki przemysłowej

Koszty eksploatacji wyparki przemysłowej mogą być zróżnicowane i zależą od wielu czynników, takich jak rodzaj używanej technologii, skala produkcji czy specyfika przetwarzanych substancji. Przede wszystkim należy uwzględnić koszty energii potrzebnej do podgrzewania cieczy oraz utrzymania odpowiedniej temperatury pracy urządzenia. W przypadku nowoczesnych wyparki wyposażonych w systemy odzysku ciepła te koszty mogą być znacznie niższe niż w tradycyjnych rozwiązaniach. Kolejnym istotnym elementem są koszty konserwacji i serwisowania urządzenia, które mogą się różnić w zależności od materiałów użytych do jego budowy oraz częstotliwości użytkowania. Należy również pamiętać o kosztach związanych z zakupem surowców oraz ewentualnymi stratami wynikającymi z nieefektywnego procesu parowania. Dobrze zaplanowana analiza kosztów eksploatacji pozwala na lepsze zarządzanie budżetem przedsiębiorstwa oraz podejmowanie świadomych decyzji dotyczących inwestycji w nowe technologie czy modernizację istniejących urządzeń.

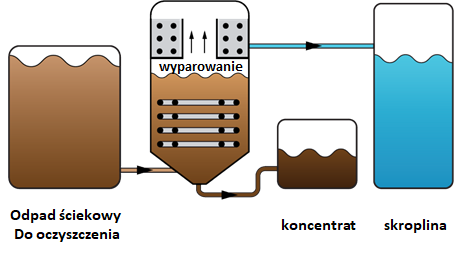

Jakie są zalety stosowania wyparki przemysłowej w produkcji

Stosowanie wyparki przemysłowej w procesach produkcyjnych niesie ze sobą szereg istotnych zalet, które przyczyniają się do zwiększenia efektywności oraz jakości wytwarzanych produktów. Przede wszystkim, dzięki procesowi zagęszczania, możliwe jest uzyskanie bardziej skoncentrowanych roztworów, co jest szczególnie ważne w branży spożywczej i farmaceutycznej. Koncentracja substancji pozwala na zmniejszenie objętości transportowanych materiałów, co przekłada się na niższe koszty logistyczne oraz mniejsze zużycie opakowań. Dodatkowo, wyparki przemysłowe umożliwiają lepsze zachowanie wartości odżywczych oraz aromatów w produktach spożywczych, co jest kluczowe dla utrzymania wysokiej jakości. Kolejną zaletą jest możliwość automatyzacji procesów, co pozwala na redukcję błędów ludzkich oraz zwiększenie bezpieczeństwa pracy. Nowoczesne wyparki często wyposażone są w systemy monitorowania i kontroli, co umożliwia bieżące śledzenie parametrów pracy i szybką reakcję na ewentualne nieprawidłowości.

Jakie są różnice między wyparkami przemysłowymi a innymi metodami zagęszczania

Wyparka przemysłowa wyróżnia się na tle innych metod zagęszczania dzięki swojej specyfice działania oraz efektywności energetycznej. W porównaniu do tradycyjnych metod, takich jak suszenie czy filtracja, proces parowania pozwala na uzyskanie znacznie wyższych stężeń substancji bez konieczności stosowania dużych ilości energii. W przypadku suszenia, szczególnie w wysokotemperaturowych warunkach, może dochodzić do degradacji cennych składników odżywczych lub aromatów, co jest istotnym minusem tej metody. Wyparki natomiast działają w kontrolowanych warunkach, co pozwala na minimalizację strat jakościowych. Kolejną różnicą jest możliwość ciągłego procesu produkcji – nowoczesne wyparki mogą pracować w trybie ciągłym, co znacząco zwiększa wydajność i pozwala na lepsze dostosowanie produkcji do potrzeb rynku. Warto również zauważyć, że wyparki przemysłowe są bardziej elastyczne pod względem przetwarzanych substancji; mogą być wykorzystywane do zagęszczania różnych płynów o zróżnicowanej lepkości i składzie chemicznym.

Jakie są najczęstsze problemy związane z eksploatacją wyparki przemysłowej

Eksploatacja wyparki przemysłowej wiąże się z pewnymi problemami, które mogą wpływać na jej wydajność oraz jakość produkcji. Jednym z najczęstszych problemów jest osadzanie się zanieczyszczeń wewnątrz urządzenia, co może prowadzić do obniżenia efektywności parowania oraz zwiększenia kosztów konserwacji. Regularne czyszczenie i konserwacja są kluczowe dla zapewnienia długotrwałej i efektywnej pracy wyparki. Innym istotnym problemem mogą być awarie systemu grzewczego lub pompy próżniowej, które są niezbędne do prawidłowego funkcjonowania urządzenia. Awarie te mogą prowadzić do przestojów w produkcji oraz strat finansowych związanych z niewykorzystanym czasem pracy. Dodatkowo, niewłaściwe ustawienia parametrów pracy mogą skutkować nieoptymalnym procesem parowania, co wpływa na jakość końcowego produktu oraz zwiększa zużycie energii. Ważne jest także monitorowanie temperatury i ciśnienia roboczego; ich nieprawidłowe wartości mogą prowadzić do uszkodzenia urządzenia lub obniżenia jakości przetwarzanych substancji.

Jakie są przyszłe kierunki rozwoju technologii wyparki przemysłowej

Przyszłość technologii wyparki przemysłowej zapowiada się obiecująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu zainteresowaniu zrównoważonym rozwojem. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która pozwoli na jeszcze większą efektywność i precyzję działania urządzeń. Wprowadzenie sztucznej inteligencji do zarządzania procesami parowania może znacząco poprawić kontrolę nad parametrami pracy oraz umożliwić szybsze reagowanie na ewentualne problemy. Kolejnym istotnym trendem jest rozwój technologii odzysku ciepła i energii, co przyczyni się do zmniejszenia kosztów operacyjnych oraz ograniczenia wpływu na środowisko naturalne. Inwestycje w badania nad nowymi materiałami odpornymi na korozję oraz wysokie temperatury również mają szansę przyczynić się do wydłużenia żywotności urządzeń i poprawy ich wydajności. Dodatkowo rosnące zainteresowanie ekologicznymi rozwiązaniami sprawia, że producenci będą coraz częściej poszukiwać innowacyjnych metod zagęszczania o mniejszym wpływie na środowisko.

Jakie są wymagania dotyczące bezpieczeństwa przy obsłudze wyparki przemysłowej

Bezpieczeństwo przy obsłudze wyparki przemysłowej jest kluczowym aspektem, który należy uwzględnić podczas projektowania i eksploatacji tego typu urządzeń. Przede wszystkim operatorzy muszą być odpowiednio przeszkoleni w zakresie obsługi urządzenia oraz znajomości procedur bezpieczeństwa. Ważne jest także przestrzeganie norm dotyczących ochrony zdrowia i życia pracowników, które regulują kwestie związane z narażeniem na wysokie temperatury czy ciśnienie robocze. Niezbędne jest również stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice czy okulary ochronne, aby minimalizować ryzyko urazów podczas pracy z urządzeniem. Dodatkowo systemy zabezpieczeń powinny być regularnie kontrolowane i serwisowane; wszelkie usterki powinny być niezwłocznie usuwane, aby uniknąć potencjalnych awarii czy sytuacji zagrożenia dla personelu. Warto także wdrożyć procedury awaryjne oraz plany ewakuacyjne w przypadku wystąpienia niebezpiecznych sytuacji związanych z eksploatacją wyparki przemysłowej.