Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Solidna i trwała konstrukcja jest niezbędna do zapewnienia stabilności oraz długotrwałej eksploatacji. Kolejnym istotnym elementem są napędy, które mogą być elektryczne, hydrauliczne lub pneumatyczne. Wybór odpowiedniego napędu zależy od specyfiki maszyny oraz jej przeznaczenia. Ważnym aspektem jest również system sterowania, który pozwala na precyzyjne zarządzanie pracą maszyny. Nowoczesne maszyny często wyposażone są w zaawansowane systemy automatyki, co zwiększa ich efektywność i dokładność. Nie można zapominać o elementach bezpieczeństwa, które chronią operatorów oraz otoczenie przed ewentualnymi zagrożeniami.

Jakie materiały są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal nierdzewna jest również popularna w aplikacjach wymagających odporności na korozję. W przypadku części, które muszą być lekkie, ale jednocześnie mocne, stosuje się aluminium lub kompozyty. Materiały te są szczególnie cenione w przemyśle lotniczym oraz motoryzacyjnym. Warto również wspomnieć o tworzywach sztucznych, które znajdują zastosowanie w mniej obciążonych częściach maszyn. Dzięki swojej elastyczności i łatwości w formowaniu, tworzywa sztuczne pozwalają na tworzenie skomplikowanych kształtów.

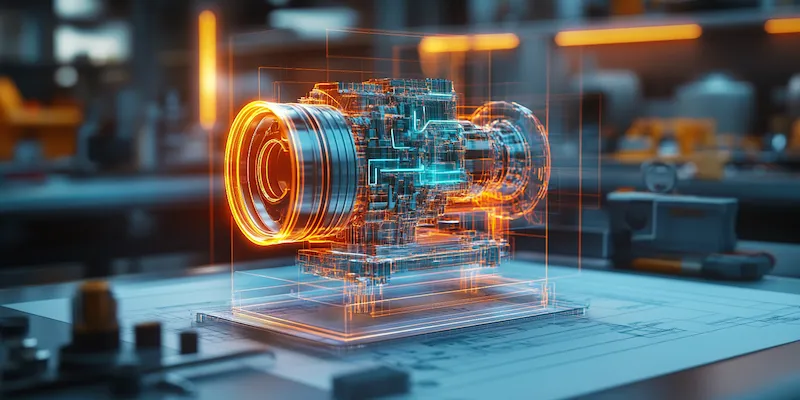

Jakie technologie są stosowane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystywane są różnorodne technologie, które znacząco wpływają na efektywność procesu produkcji. Jedną z najważniejszych technologii jest obróbka CNC, która pozwala na precyzyjne formowanie części maszyn z różnych materiałów. Dzięki komputerowemu sterowaniu obrabiarkami możliwe jest osiągnięcie wysokiej dokładności oraz powtarzalności produkcji. Inną istotną technologią jest druk 3D, który zyskuje coraz większe znaczenie w branży inżynieryjnej. Dzięki tej metodzie można szybko prototypować nowe części i elementy maszyn bez potrzeby inwestowania w kosztowne formy czy narzędzia. Automatyzacja procesów produkcyjnych to kolejny kluczowy trend, który przyczynia się do zwiększenia wydajności i redukcji kosztów operacyjnych. Systemy robotyczne oraz inteligentne linie montażowe umożliwiają szybsze i bardziej efektywne wykonywanie zadań, co przekłada się na lepszą konkurencyjność firm na rynku.

Jakie wyzwania stoją przed budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i realizacji projektów inżynieryjnych. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby utrzymać konkurencyjność. Kolejnym istotnym problemem jest rosnąca presja związana z kosztami produkcji oraz czasem realizacji zamówień. W obliczu globalnej konkurencji przedsiębiorstwa muszą optymalizować swoje procesy i szukać oszczędności bez utraty jakości produktów. Zrównoważony rozwój to kolejny ważny aspekt, który staje się coraz bardziej istotny w kontekście budowy maszyn produkcyjnych. Firmy muszą dbać o minimalizację wpływu swojej działalności na środowisko naturalne poprzez wdrażanie ekologicznych rozwiązań oraz technologii oszczędzających energię.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz innowacyjności procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesach produkcyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych przyczynia się do zwiększenia wydajności oraz precyzji, a także redukcji kosztów pracy. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania i eksploatacji maszyn. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych na podstawie analizy danych. Warto również zwrócić uwagę na rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne problemy oraz optymalizować pracę swoich urządzeń.

Jakie umiejętności są potrzebne w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wymaga od inżynierów i techników posiadania szerokiego wachlarza umiejętności oraz wiedzy specjalistycznej. Przede wszystkim, kluczowe znaczenie ma znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie materiałów oraz projektowanie elementów maszyn. Umiejętności związane z obróbką skrawaniem oraz innymi metodami obróbczo-technologicznymi są również niezbędne, aby móc efektywnie realizować projekty. W dzisiejszych czasach coraz większą rolę odgrywa znajomość programowania, szczególnie w kontekście systemów CNC oraz automatyki przemysłowej. Inżynierowie powinni być zaznajomieni z oprogramowaniem CAD/CAM, które umożliwia tworzenie modeli 3D oraz symulacji procesów produkcyjnych. Ponadto, umiejętności analityczne są niezwykle ważne, ponieważ pozwalają na interpretację danych i podejmowanie decyzji opartych na faktach.

Jakie są etapy procesu budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie zbiera się informacje dotyczące specyfiki produkcji, oczekiwań co do wydajności oraz funkcjonalności urządzenia. Następnie przystępuje się do fazy projektowania, która obejmuje tworzenie koncepcji maszyny oraz opracowywanie szczegółowych rysunków technicznych. W tym etapie wykorzystuje się oprogramowanie CAD do modelowania 3D i symulacji działania maszyny. Po zakończeniu projektowania następuje etap prototypowania, który polega na wykonaniu pierwszej wersji maszyny w celu przetestowania jej funkcjonalności i wydajności. Kolejnym krokiem jest produkcja seryjna, która obejmuje wytwarzanie wszystkich komponentów maszyny oraz ich montaż. Po zakończeniu montażu przeprowadza się testy jakościowe i funkcjonalne, aby upewnić się, że maszyna spełnia wszystkie wymagania.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą potrzeb klienta, które mogą obejmować konsultacje z ekspertami oraz przeprowadzenie badań rynkowych. Następnie pojawiają się koszty projektowania, które obejmują wynagrodzenia dla inżynierów oraz zakup oprogramowania CAD/CAM niezbędnego do stworzenia modeli 3D i dokumentacji technicznej. W fazie prototypowania należy uwzględnić wydatki związane z materiałami oraz robocizną potrzebną do wykonania pierwszej wersji maszyny. Koszty produkcji seryjnej to kolejny istotny element budżetu, który obejmuje zarówno materiały użyte do wytworzenia komponentów, jak i koszty pracy związane z montażem. Dodatkowo warto pamiętać o kosztach testowania jakości i funkcjonalności maszyny przed jej wdrożeniem do użytku.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu różnych branżach, co sprawia, że ich rola jest niezwykle istotna dla gospodarki światowej. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz obróbki części silnikowych, co pozwala na osiągnięcie wysokiej wydajności produkcji. W branży spożywczej maszyny wykorzystywane są do pakowania produktów, co zapewnia ich dłuższą trwałość oraz estetykę opakowań. Przemysł elektroniczny korzysta z zaawansowanych technologii automatyki do montażu podzespołów elektronicznych, co zwiększa precyzję i zmniejsza ryzyko błędów ludzkich. W sektorze medycznym maszyny produkcyjne służą do wytwarzania sprzętu medycznego oraz farmaceutyków, co wymaga zachowania najwyższych standardów jakości i bezpieczeństwa. Również w branży tekstylnej maszyny odgrywają kluczową rolę w procesach szycia i wykańczania tkanin.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji i sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne, co pozwoli na zwiększenie wydajności oraz redukcję błędów ludzkich. Również rozwój technologii IoT będzie miał ogromny wpływ na sposób zarządzania maszynami; dzięki możliwości zbierania danych w czasie rzeczywistym przedsiębiorstwa będą mogły lepiej monitorować wydajność swoich urządzeń i podejmować bardziej świadome decyzje operacyjne. Zrównoważony rozwój stanie się kolejnym kluczowym aspektem przyszłości budowy maszyn; firmy będą dążyć do minimalizacji wpływu swojej działalności na środowisko poprzez stosowanie ekologicznych materiałów i technologii oszczędzających energię.